निर्माण का समय: 01/11/2019

सटीकता एक 3 डी प्रिंटर, विशेष रूप से एसएलए प्रिंटर, जो आपके उच्च स्तर की परिशुद्धता के लिए प्रसिद्ध हैं, की केंद्रीय विशेषताओं में से एक है। यदि कोई SLA प्रिंटर किसी मॉडल को पर्याप्त सटीकता के साथ पुन: पेश नहीं कर सकता है, तो वह अपने प्राथमिक कार्य में विफल रहा है। हालांकि, बहुत उच्च स्तर की सटीकता हासिल करना आसान नहीं है, और ऐसे कई छोटे कारक हैं जो मूल मॉडल से लंबे समय तक चलने वाले हिस्से का उत्पादन करने के लिए जोड़ सकते हैं।

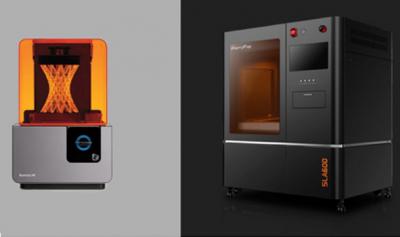

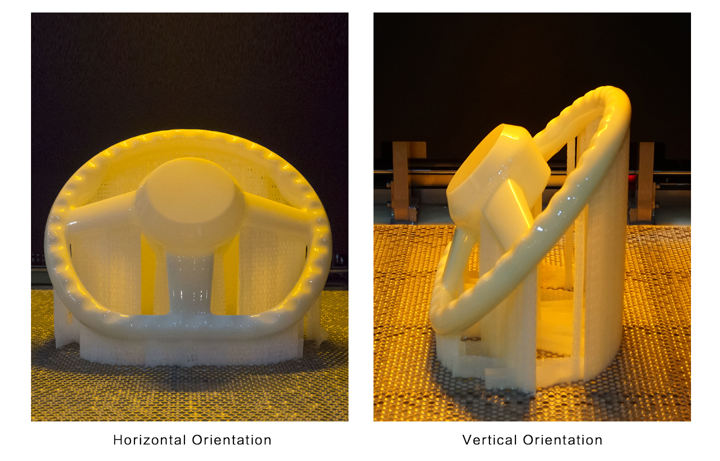

प्रोटोफैब SLA600 द्वारा छपा एक स्टीयरिंग व्हील

इससे पहले कि हम शुरू करें, चलो सटीकता से स्पष्ट रूप से इसका मतलब निकालते हैं, और इसे संकल्प की संबंधित अवधारणा से अलग करते हैं। 3 डी प्रिंटिंग में, सटीकता बताती है कि कोई भाग अपने इच्छित आकार से कितना अलग है। यह पूरे भाग में कुल विसंगति का एक औसत हो सकता है, या उस बिंदु पर जहां विसंगति सबसे अधिक थी। उदाहरण के लिए, एक मुद्रित भाग को स्कैन किया जा सकता है और ऐसा माना जाता है कि इसमें एक औसत आयामी विचलन (मूल मॉडल से भौतिक विसंगति), NAB मिमी और अधिकतम विचलन 0.15 मिमी है। यह रिज़ॉल्यूशन से भिन्न होता है, जो विस्तार के स्तर का वर्णन करता है कि प्रिंटर सैद्धांतिक रूप से इसके विनिर्देश के आधार पर उत्पादन कर सकता है। उच्च संकल्प हमेशा उच्च सटीकता में अनुवाद नहीं करता है और आंकड़े अक्सर भ्रामक हो सकते हैं। यह उच्च-रिज़ॉल्यूशन मशीनों के लिए उन हिस्सों का उत्पादन करने के लिए असामान्य नहीं है जो अत्यधिक गलत हैं। यही कारण है कि अनुभवी निर्माता रिज़ॉल्यूशन की तुलना में सटीकता को अधिक महत्व देते हैं, खासकर उन उद्योगों में जहां विस्तार महत्वपूर्ण है। आइए SLA 3 डी प्रिंटिंग में अशुद्धि के दस सबसे बड़े कारणों पर करीब से नज़र डालें।

शायद सटीकता का सबसे बड़ा निर्धारण एक प्रिंटर के यांत्रिक नियंत्रण का स्तर है। यह दर्पण, गैल्वेनोमीटर और बिल्ड प्लेटफॉर्म सहित विभिन्न तंत्रों की गति की सटीकता को संदर्भित करता है। यदि इनमें से कोई भी सही पत्राचार में नहीं जाता है कि सॉफ़्टवेयर की आवश्यकता कैसे है, तो विसंगतियों का परिणाम होगा। उपयोगकर्ता के दृष्टिकोण से इस बारे में एक बहुत कुछ नहीं हो सकता है, आंदोलन की सटीकता भागों की गुणवत्ता से आती है और उन्हें कितनी अच्छी तरह से इकट्ठा किया गया था। डेस्कटॉप प्रिंटर इस संबंध में बुरी तरह से संघर्ष करते हैं क्योंकि उच्च अंत औद्योगिक प्रिंटर में आपको मिलने वाली गुणवत्ता की तरह कुछ भी नहीं है। कम लागत वाले औद्योगिक प्रिंटर भी आमतौर पर सस्ते घटकों का उपयोग करके कॉस्टबी को बचाते हैं। निम्न-श्रेणी के घटकों के होने का मतलब यह नहीं है कि यांत्रिक नियंत्रण को शुरू से ही समझौता किया जाता है, लेकिन यह समय के साथ कम हो जाएगा क्योंकि भागों पहनते हैं।

किसी प्रिंटर के घटकों या असेंबली में कोई भी अशुद्धि मुद्रित भागों में पारित की जाती है

अशुद्धि की विशिष्ट प्रकृति इस बात पर निर्भर करती है कि किस हिस्से में समस्याएं हैं। उदाहरण के लिए, ज़ेक्सिस पर त्रुटियाँ xy अक्ष पर त्रुटियों से मूल में भिन्न होती हैं। Xy अक्ष पर त्रुटियां आमतौर पर स्कैनिंग दर्पण के साथ मुद्दों के कारण होती हैं (जो बीम को परत पर एक विशिष्ट बिंदु पर निर्देशित करती हैं)। यह हिस्सा सटीकता के लिए महत्वपूर्ण है और आंदोलन में थोड़ी सी भी त्रुटि महत्वपूर्ण विसंगतियों का कारण बन सकती है। Z अक्ष पर सटीकता मुख्य रूप से बिल्ड प्लेटफ़ॉर्म की गति पर निर्भर करती है क्योंकि यह परत द्वारा (या डेस्कटॉप मॉडल में उगता है) परत द्वारा परत। बिल्ड प्लेटफ़ॉर्म के मूवमेंट को एक लंबे स्क्रू द्वारा नियंत्रित किया जाता है जिसे प्लेटफ़ॉर्म को सटीक लेयर की ऊँचाई पर ले जाने के लिए सही मात्रा में मुड़ना पड़ता है, आमतौर पर लगभग 0.1 मिमी। इस पेंच के निर्माण की गुणवत्ता में मिनट के मुद्दों को मुद्रित भाग पर पारित किया जाएगा, आमतौर पर सतह खुरदरापन के रूप में। यह भी महत्वपूर्ण है कि निर्माण मंच हर समय पूरी तरह से समानांतर रहता है। किसी भी मामूली झुकाव से अशुद्धि हो सकती है, कभी-कभी पूरे भाग में असर के रूप में।

क्योंकि एसएलए राल का उपयोग करता है और पिघले हुए थर्माप्लास्टिक का नहीं, सामग्री संकोचन और वारपिंग का प्रभाव फिलामेंट-आधारित मुद्रण तकनीकों की तुलना में बहुत कम गंभीर होता है। हालांकि, इसका मतलब यह नहीं है कि SLA अपने विरूपण मुद्दों के बिना नहीं है। राल-आधारित 3 डी प्रिंटिंग आमतौर पर कुछ हद तक सैगिंग से ग्रस्त है। हालाँकि राल लेजर के संपर्क में आने से ठीक हो जाती है, लेकिन यह उस संक्षिप्त समय में पूरी तरह से ठीक नहीं हो जाती है। एक बार पोस्ट-प्रोसेसिंग के दौरान एक यूवी इलाज ओवन में रखा जाने पर सामग्री केवल पूरी ताकत तक पहुंच जाएगी। यह कहना नहीं है कि पोस्ट-प्रोसेसिंग से पहले सामग्री कमजोर या अनिश्चित है, यह सिर्फ अपने अधिकतम लोड-असर राज्य तक नहीं है। भाग के अच्छी तरह से समर्थित क्षेत्रों के लिए यह एक मुद्दा नहीं है, लेकिन अगर ऐसे खंड हैं जो लंबे, पतले या समर्थन में कमी हैं, तो कुछ शिथिलता हो सकती है। यह सैगिंग आमतौर पर सूक्ष्म है, लेकिन क्योंकि यह एक समय में एक परत होता है प्रभाव संचयी हो सकता है, जिसके परिणामस्वरूप ध्यान देने योग्य आयामी विसंगतियां होती हैं। यह प्रभाव उपयोग किए गए राल से प्रभावित होता है। कुछ मजबूत सामग्रियों को इससे बिल्कुल भी नुकसान नहीं होगा, लेकिन लचीली सामग्री विशेष रूप से इस मुद्दे से ग्रस्त हैं। यही कारण है कि SLA में समर्थन सामग्री इतनी महत्वपूर्ण है, और यदि सॉफ़्टवेयर सबसे इष्टतम तरीके से समर्थन को जगह नहीं देता है, तो सटीकता से गंभीरता से समझौता किया जाएगा।

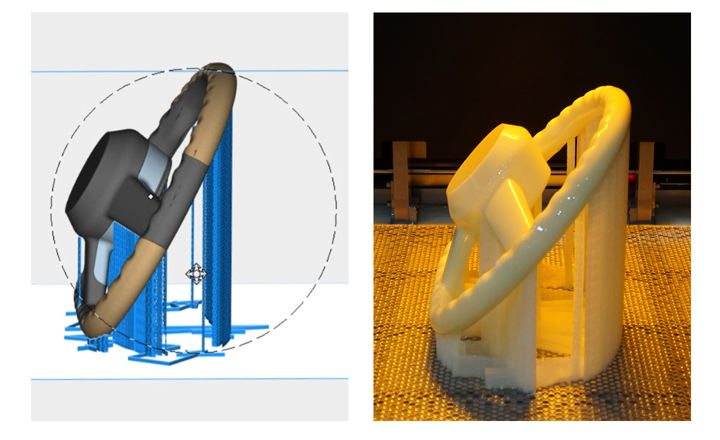

समर्थन आमतौर पर भाग के लिए 45 ° के कोण पर उत्पन्न होते हैं

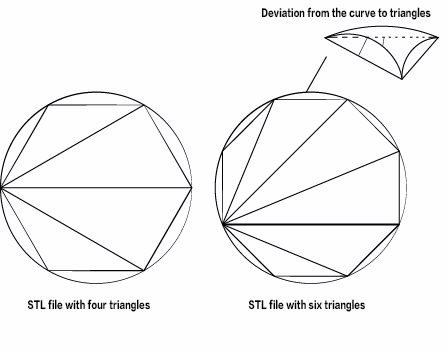

यहां तक कि अगर एक प्रिंटर का यांत्रिक नियंत्रण सही था और सही सामग्री थी, तब भी भागों को 100% सटीक रूप से उत्पादित नहीं किया जाएगा। इसका कारण यह है कि सीएडी मॉडलिंग की व्यावहारिकता कुछ सीमाएं रखती है कि एक हिस्सा कितना विस्तृत हो सकता है। एसटीएल मॉडलिंग एक भाग के आकार को बनाने के लिए परिमित संख्याओं का उपयोग करता है। सपाट सतहों को फिर से बनाते समय यह विधि कुछ समस्याएँ प्रस्तुत करती है, लेकिन किसी भी तरह के वक्र का पूरी तरह से प्रतिनिधित्व करना शारीरिक रूप से असंभव है। एक बहुत बड़ी संख्या में नुकीले त्रिकोण का उपयोग वक्र को लगभग सर्वोत्तम रूप से अनुमानित करने के लिए किया जाता है, लेकिन सूक्ष्म स्तर पर यह बिल्कुल भी चिकना नहीं होता है। अधिक त्रिभुज जो बेहतर विवरण का उपयोग किया जाता है, लेकिन जब फ़ाइल आकार और प्रसंस्करण समय की बात आती है तो यह मुद्दों को प्रस्तुत कर सकता है। आधुनिक तकनीक और सॉफ्टवेयर इस मुद्दे के साथ अतीत की तुलना में बेहतर है, SLA कंप्यूटिंग शक्ति के शुरुआती दिनों में एक बहुत ही गंभीर सीमा थी।

एसटीएल फ़ाइल में अधिक त्रिभुज का उपयोग किया जाता है, बेहतर घुमावदार सतहों को फिर से बनाया जा सकता है

जैसा कि इस लेखकीय डेस्कटॉप प्रिंटर में औद्योगिक प्रिंटर पर चर्चा की गई है, प्रिंट ओरिएंटेशन बहुत महत्वपूर्ण है। अधिकांश डेस्कटॉप SLA मशीनों में, भाग को उल्टा प्रिंट किया जाता है, जिसका अर्थ है कि अधिकांश भाग निर्माण प्रक्रिया के दौरान लटका हुआ है। इसे अतिरिक्त सहायता सामग्री द्वारा कुछ हद तक गिना जा सकता है, लेकिन गुरुत्वाकर्षण के कारण सामग्री का कुछ गिरना बाकी है। हालाँकि, यह सिर्फ उस दिशा का हिस्सा नहीं है जिस भाग को प्रिंट किया गया है वह महत्वपूर्ण है, बिल्ड चैंबर के भीतर के हिस्से का उन्मुखीकरण भी एक कारक है। सबसे पहले, निपटने के लिए अति-जोखिम का मुद्दा है। यह तब होता है जब लेजर से प्रकाश वर्तमान परत के माध्यम से चमकता है और आंशिक रूप से पीछे के कुछ राल को भी ठीक करता है। पारदर्शी या अर्ध-पारदर्शी सामग्री का उपयोग करने पर यह प्रभाव काफी खराब होता है। यह भी मामला है कि कुछ रंग यूवी प्रकाश को दूसरों की तुलना में बेहतर अवशोषित करते हैं, इसलिए नीले, हरे या पीले रंग की सामग्री का उपयोग करने वाले भागों को कम नुकसान होगा, और अन्य रंग जैसे कि लाल या ग्रे अधिक पीड़ित होंगे। लेजर के संबंध में बिल्ड चैंबर में रणनीतिक रूप से भाग की स्थिति के द्वारा इस मुद्दे को कुछ हद तक संबोधित किया जा सकता है, ताकि बीम अन्य अनिश्चित सामग्री पर इतनी बार चमक न जाए। प्रकाश चमक के अलावा, आगे भी है मुद्रित होने पर भाग के चारों ओर प्रकाश के झुकने का मुद्दा। यह यूवी प्रकाश को उन क्षेत्रों तक पहुंचने का कारण बन सकता है जो इसे नहीं करना चाहिए और अति-जोखिम में ले जाना चाहिए। गणना करना कि इस प्रभाव को कम करने के लिए किसी हिस्से को कैसे उन्मुख किया जाए, यह अत्यंत जटिल है, लेकिन यह ऐसी चीज है जिसे नजरअंदाज नहीं किया जा सकता है यदि अधिकतम सटीकता वांछित है।

ओरिएंटेशन मुद्रण की सटीकता और गति दोनों को प्रभावित करता है

आमतौर पर, यह माना जाता है कि पतली परत बेहतर मोटाई होती है, क्योंकि पतली परतें उच्च रिज़ॉल्यूशन देती हैं। हालांकि, एक निश्चित बिंदु से परे यह जरूरी नहीं है। कुछ अध्ययनों से पता चला है कि परत के आकार 0.1 मिमी से कम होने पर, पतली परतें कम सटीकता का कारण बन सकती हैं। यह कई कारकों के कारण है। अधिकांश हिस्सों के लिए, 0.1 मिमी से नीचे जाने पर विस्तार के संदर्भ में कोई वास्तविक लाभ नहीं मिलता है और बस परतों की संख्या बढ़ जाती है। अधिक परतों का अर्थ है अधिक यांत्रिक आंदोलन, इसलिए गति में किसी भी विसंगतियों को बढ़ाया जाएगा। थिनर की परतें भी थोड़ा और अधिक गर्म होती हैं, और लंबे समय तक निर्माण का अर्थ है कि यह एक यूवी ओवन को पूरी तरह से ठीक करने से पहले लंबा है। इन कारकों द्वारा शुरू की गई अशुद्धियाँ मीनिस्कुल हैं, लेकिन वे समझा सकते हैं कि 0.05 मिमी की परत के आकार का उपयोग करने से कभी-कभी 0.1 मिमी परतों का उपयोग करने की तुलना में कम सटीक भाग का उत्पादन होता है। कहा कि, 0.1 मिमी से अधिक की परत के आकार का उपयोग करने से निश्चित रूप से कम सटीक भाग पैदा होगा और दृश्यमान सीढ़ियां उत्पन्न होंगी।

जैसा कि आप उम्मीद कर सकते हैं, बीम जितना संकीर्ण होगा, विस्तार का स्तर उतना ही अधिक होगा। एक विस्तृत बीम का परिणाम तेजी से प्रिंट समय में होगा, लेकिन विस्तार और सटीकता की कीमत पर। पूर्व में ट्रेडऑफ यह सरल था, लेकिन आजकल एसएलए प्रिंटर (प्रोटोफैब द्वारा की पेशकश सहित) हैं जो एक ही निर्माण के दौरान एक से अधिक बीम आकार का समर्थन करते हैं। दो स्पॉट आकार कॉन्फ़िगर किए जा सकते हैं, एक छोटा और एक बड़ा। बड़े स्पॉट आकार का उपयोग उन क्षेत्रों के लिए किया जाता है जहां विस्तार महत्वपूर्ण नहीं है, इसलिए प्रक्रिया में तेजी लाते हैं, और छोटे स्थान का उपयोग कोनों या घुमावदार सतहों जैसे क्षेत्रों के लिए किया जाता है। इस तरह से कम से कम कुछ हद तक दोनों दुनिया का सर्वश्रेष्ठ प्राप्त करना संभव है। इस कार्यक्षमता के बिना कुछ सटीकता अनिवार्य रूप से बलिदान हो जाएगी। और इस बात की परवाह किए बिना कि उपकरण चर बीम आकार का समर्थन करता है या नहीं, प्रत्येक बिल्ड के लिए उपयुक्त बीम व्यास का चयन करना बेहद महत्वपूर्ण है। भाग की आवश्यकताओं के आधार पर इष्टतम बीम आकार को देखते हुए अनुभव और प्रौद्योगिकी की गहन समझ की आवश्यकता होती है। इस पैरामीटर को गलत होने से निस्संदेह सटीकता का नुकसान होगा।

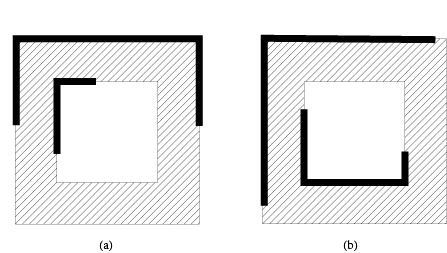

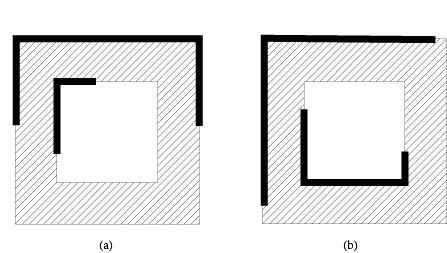

छवि में एक त्रिज्या मुआवजे का उपयोग नहीं किया जाता है, जबकि छवि बी में है

औद्योगिक 3 डी प्रिंटिंग में, नियंत्रित वातावरण रखना सबसे अधिक महत्व रखता है। जैसा कि ऊपर उल्लेख किया गया है, SLA प्रिंटिंग में वारपिंग और ड्रोपिंग एक मुद्दा है और यह गर्मी और आर्द्रता से बढ़ा है। छपाई प्रक्रिया के दौरान इनमें कोई भी उतार-चढ़ाव प्रभावित करेगा कि यह हिस्सा कैसे निकलता है। राल अत्यंत तापमान संवेदनशील है, और 3 डी प्रिंटिंग के प्रयोजनों के लिए यह महत्वपूर्ण है कि चिपचिपाहट जितनी कम हो। उच्च तापमान कम चिपचिपा राल, इस कारण से यह राल गर्म रखने के लिए महत्वपूर्ण है (और एक स्थिर तापमान पर)। हालाँकि, यह बहुत गर्म नहीं हो सकता है या यह हिस्सा बहुत नरम और अस्थिर होगा। मधुर स्थान आम तौर पर 38 डिग्री के आसपास होता है, और इससे किसी भी विचलन से भाग का आकार प्रभावित होगा। इसके अलावा, यह आवश्यक है कि राल की सतह हर समय पूरी तरह से सपाट रहे। यदि कोई कंपन या उपकरण सटीकता की थोड़ी सी भी गति गंभीर रूप से प्रभावित होगी।

राल की सतह हर समय पूरी तरह से सपाट होनी चाहिए

स्कैनिंग पिच प्रत्येक लेजर स्पॉट के केंद्र के बीच की दूरी को संदर्भित करता है। बीम निरंतर गति में नहीं चलता है, बल्कि विशिष्ट अंतराल पर एक पाठ्यक्रम के साथ विशिष्ट बिंदुओं पर चमकता है। आमतौर पर इन स्थानों में से प्रत्येक के बीच ओवरलैप की एक डिग्री होती है, अन्यथा प्रत्येक ठीक क्षेत्र के बीच बड़े अंतराल होते। स्कैनिंग पिच ओवरलैप की डिग्री निर्धारित करती है, और इसका सटीकता और गति दोनों पर गहरा प्रभाव पड़ता है। यदि स्कैनिंग पिच छोटी है, तो किनारों के साथ कम अनिश्चित राल होगा और सतहों को अधिक चिकना होगा। यह निश्चित रूप से प्रिंट समय में परिणाम होगा क्योंकि प्रत्येक स्कैन में अधिक समय लगेगा। दूसरी ओर, एक विस्तृत स्कैनिंग पिच होना तेज़ होगा लेकिन इसके परिणामस्वरूप उबड़-खाबड़ किनारों की आवश्यकता होगी, जिसके लिए बहुत अधिक रेत की आवश्यकता होगी।

स्कैनिंग पिच को बदलने से सटीकता, ताकत और निर्माण क्षमता प्रभावित होगी

स्कैनिंग गति कोर मापदंडों में से एक है जिसका सटीकता पर प्रभाव पड़ता है। जैसा कि आप विशेषज्ञ हो सकते हैं, तेजी से स्कैनिंग गति कम सटीकता लेकिन मुद्रण समय उपवास के लिए नेतृत्व। हालांकि, सटीकता पर प्रभाव आमतौर पर गंभीर हो जाता है जब बहुत तेज स्कैनिंग गति का उपयोग किया जाता है। यह भी जरूरी नहीं है कि धीमी स्कैनिंग गति हमेशा बेहतर सटीकता की ओर ले जाए। जब स्कैनिंग की गति बहुत धीमी हो जाती है, तो प्रत्येक बिंदु पर बहुत लंबे समय तक बीम का झुकाव हो सकता है। प्रत्येक बिल्ड के लिए उपयुक्त स्कैनिंग गति निर्धारित करने के लिए अनुभव और जटिल गणना का मिश्रण आवश्यक है।

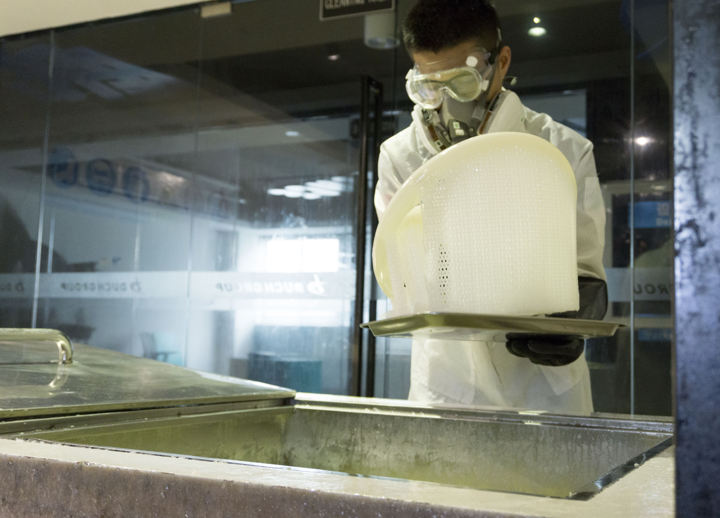

पोस्ट-प्रोसेसिंग के लिए अक्सर बहुत अधिक सावधानी और कौशल की आवश्यकता होती है

भागों मुद्रित होने के बाद कई आवश्यक प्रसंस्करण प्रक्रियाएं होती हैं, जिसमें शराब से धोना, समर्थन सामग्री को हटाना और सैंडिंग शामिल हैं। ये कार्य आमतौर पर मैन्युअल रूप से किए जाते हैं और इसलिए मानव त्रुटि की संभावना का परिचय देते हैं। एसएलए मुद्रण की प्रकृति के कारण, हौसले से मुद्रित भागों में आमतौर पर किनारों के साथ एक डिग्री होती है (अंक 6 और 8 देखें)। इसलिए, एसएलए मुद्रित भागों को रेत और पॉलिश करना आवश्यक है और कभी-कभी सैंडिंग का स्तर काफी मोटा होता है। एक उद्योग में विसंगतियों को माइक्रोन में मापा जाता है, मनुष्य मोटे सैंडपेपर के साथ भाग को अनिवार्य रूप से स्क्रैप करते हैं, कुछ हद तक अप्रत्याशितता और सटीकता की हानि लाते हैं। उपयोग की गई सटीक शक्ति को मानकीकृत करना कठिन है, जैसा कि समय की लंबाई है। उस क्षेत्र को मापने के लिए कैलिपर्स का उपयोग किया जाता है जिसे नीचे सैंड किया जाना है, लेकिन यह अभी भी एक काफी सटीक प्रक्रिया है, निश्चित रूप से जब प्रिंटर को अत्यधिक नियंत्रित गति की तुलना में किया जाता है।

पश धोने के लिए कुशल कर्मियों का उपयोग करना सबसे अच्छा है

पोस्ट-प्रोसेसिंग का एक अन्य पहलू जो सटीकता पर प्रभाव डाल सकता है वह है समर्थन सामग्री का हटाया जाना। यह उपकरण का उपयोग करके मैन्युअल रूप से बंद या बेशकीमती होने की आवश्यकता है और आमतौर पर पीछे छोड़ दिए गए निशान हैं। इन्हें नीचे गिराया जा सकता है, लेकिन जैसा कि ऊपर चर्चा की गई है, यह अपने आप में सटीकता से समझौता करता है। इस चरण के लिए कुशल कर्मियों का उपयोग करना सबसे अच्छा है क्योंकि यह तेज उपकरण के साथ भाग को खरोंच या नुकसान पहुंचाना आसान है या उन निशानों को पीछे छोड़ देता है जो आवश्यक से बड़े हैं। इन जोखिमों को कम करने के लिए, आदर्श रूप से बहुत कम से कम समर्थन सामग्री का उपयोग किया जाना चाहिए, जबकि यह सुनिश्चित करना कि भाग स्थिर है।